Interpack presentará desafíos globales para la industria de la alimentación

- Publicado el 27 de Febrero de 2017

La industria alimentaria global es un mercado que crece. En los pasados cinco años, las ventas de alimentos envasados se incrementaron en un promedio de dos por ciento por año en todo el mundo, totalizando el año pasado (2015) 750 millones de toneladas. La región de ventas más importante, que al mismo tiempo es la región que más crece, es Asia. En los mercados saturados de Europa y Norteamérica, que ya hoy tienen un alto consumo per capita de alimentos envasados, la demanda es estable a un nivel alto.

La población crece, la urbanización y el bienestar se incrementan. Todo ello conlleva un cambio de los deseos y del comportamiento del consumo. La tendencia se dirige a productos de más alta calidad, innovadores y personalizados. La exigencia que se impone a la industria alimentaria internacional es reaccionar a corto plazo a las cambiantes tendencias de consumo y a lanzar rápidamente los nuevos productos al mercado para así subsistir en la competencia. La variedad de productos alimentarios es inmensa y se sigue incrementando, el ciclo de vida de los productos es cada vez más breve y, además, el tamaño de los lotes es más pequeño.

Al mismo tiempo, los costos de producción deben mantenerse a un nivel en lo posible bajo, porque el aumento de los salarios, los precios de la energía y las materias primas disparan los costos y precipitan la caída los márgenes. Por eso, cuando se realizan inversiones en máquinas y equipos, las empresas se enfocan más en la mejora de la eficiencia, de la productividad y la flexibilidad.

Eficiencia y flexibilidad

Los procesos eficientes y fiables de producción y envasado de alimentos revisten enorme importancia. En esta materia, el campo de acción excede la optimización de la disponibilidad de las máquinas Todo el proceso de producción debe funcionar sin inconvenientes para que todo el equipamiento alcance máxima efectividad y se reduzcan los costos relevantes. Además, la menor cantidad de paradas de máquina y la minimización del derroche de materiales contribuyen en forma esencial a aumentar la eficiencia.

La tecnología utilizada para la producción y el envasado debe ser capaz de reaccionar rápidamente y de adaptarse. Cuando se utilizan nuevos ingredientes, debe ser posible adaptar rápidamente los procesos de elaboración, por ejemplo, aplicando otras temperaturas de manufactura u otros procesos de dosificación. Con independencia de los ingredientes que se utilicen en el respectivo mercado, la administración automática de fórmulas y recetas con flujo permanente de información y conexión a los controles de procesos vela por procesos eficaces con alto grado de automatización.

La flexibilidad también es un deber ser en el área del envasado. No solo se incrementa la variedad de los productos, sino también de los envases. Las empresas deben responder a la necesidad del mercado de diferentes tamaños de envases: desde el envase para porciones individuales hasta el familiar. Por eso, las máquinas y los equipos envasadores deben ser extremadamente flexibles, poseer una amplia banda de formatos y permitir el cambio ágil de formatos, en lo posible sin necesidad de usar herramientas. En especial la tendencia de utilizar lotes cada vez más pequeños, hace necesario que los tiempos de reajuste y arranque de producción sean mínimos.

Los cambios de herramientas son determinantes de la productividad. La velocidad de limpieza de las máquinas y de los equipos debe ser rápida toda vez que se cambian los productos y los formatos. De este modo se puede evitar la adición de tiempo. La VDMA estima que el tiempo dedicado a limpieza en la industria alimentaria, cuya duración depende del estado técnico del equipamiento de producción, comprende entre un 20 y un 30% del proceso. Por eso, la optimización de las secuencias de limpieza tiene un alto grado de importancia. Los Sistemas Cleaning-in-Place (CIP), de limpieza in situ, son la principal tendencia. Velan por procesos de limpieza definidos y de tiempo optimizado utilizando la menor cantidad de recursos posible, como agua y energía, y productos de limpieza y desinfección.

Desafío para la seguridad de alimentos

Para fabricar los alimentos de manera segura y perfectamente higiénica, y cumplir las normas y directivas internacionales, las máquinas y los equipos utilizados con este fin deben tener un diseño higiénico. El término clave es, por lo tanto: máquinas con diseño higiénico. Estas pueden limpiarse de manera simple y rápida, ya que su ingeniería eliminó los ángulos y espacios huecos, en los que podrían acumularse restos de producto, microorganismos o suciedad.

Asimismo las soluciones track & trace (de seguimiento y rastreo) eficientes y fiables garantizan transparencia perfecta sobre el origen de los alimentos y el recorrido que hacen a través de toda la cadena de suministros. Ya sea al procesar, al llenar, envasar o embalar, es necesario registrar fiablemente los datos de cada paso del proceso. Los códigos de barras, 2D (Data-Matrix-Codes) o las etiquetas RFID sirven para la identificación necesario con este fin.

Mediante las soluciones track & trace que permiten la trazabilidad de los elementos, existe la posibilidad adicional de descubrir los puntos débiles de la cadena logística. De este modo, la tecnología de radio ofrece información en tiempo real sobre el lugar exacto y los recorridos que hace la mercadería, incluyendo eventuales interrupciones de la cadena de frío. De este modo, los recorridos comerciales pueden configurarse de manera más eficiente y se pueden ahorrar costos.

Demanda de máquinas

La creciente demanda mundial de alimentos, la demanda cada vez mayor de comidas preparadas y los requisitos más exigentes por parte de los consumidores y legisladores se reflejan en un aumento de las inversiones. Según datos de la VDMA, el comercio exterior internacional de máquinas elaboradoras de alimentos y envasadoras se incrementó un 52% en total en los últimos diez años. En 2015 alcanzó un valor de 38.000 millones de euros. Prácticamente no existe otro segmento de la construcción de máquinas que haya tenido una evolución de similar dinámica.

Pero todas las inversiones bien podrían ser mayores, porque las máquinas adquiridas en el mercado respectivo ya no pueden registrarse en las estadísticas internacionales y, en consecuencia, cuantificarse. La mayor demanda mayor de máquinas proviene, como siempre, de Europa. El 33% de todos los suministros (12.500 millones de euros) se entregaron en países europeos. Asia se desarrolló, convirtiéndose en la segunda región de ventas más importante. En 2015, esta región compró máquinas y equipos por valor de 8.200 millones de euros. Esto equivale al 22% del total de las exportaciones mundiales. Le sigue Norteamérica con el 13% en el puesto número tres (5.000 millones de euros).

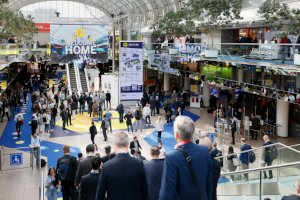

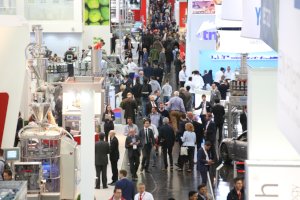

De las economías emergentes parten muchos más impulsos de crecimiento. Ya hoy, la mitad de la demanda de máquinas provino de los países en vías de desarrollo de Asia, Latinoamérica, el Oriente Cercano y Medio y África. La creciente necesidad de recuperación en materia de consumo vela por la construcción y la expansión de capacidades de producción. Estos son apenas algunos temas y ejemplos de soluciones innovadoras aplicables al procesamiento y al envasado eficiente y seguro de alimentos, y es uno de los puntos principales de interpack, la feria líder internacional para procesos, envases y embalajes que se realiza desde el 04 hasta el 10 de mayo de 2017 en Düsseldorf. La Feria reproduce la cadena completa de generación de valor y presenta soluciones hechas a medida. Es la plataforma perfecta para generar nuevas ideas y debatir sobre soluciones técnicas con los proveedores de maquinaria.