Las empresas gráficas se enfrentan al reto de mejorar su productividad

- Publicado el 03 de Octubre de 2022

- Cristina Benavides

En un sector como las artes gráficas, con una fuerte presión en los tiempos de entrega, y en un contexto como el actual, con el encarecimiento de costes de materias primas y un cierto clima de incertidumbre, conseguir la excelencia y los máximos niveles de productividad es todo un reto para las empresas.

Marc Tarral atesora más de 15 años de experiencia en más de 30 empresas de diferentes sectores. Ingeniero en diseño de sistemas de formación, es experto en organización y optimización industrial y ha creado un nuevo concepto para ayudar a las empresas a mejorar la productividad. En su ponencia de Graphispag lo explicó con detalle.

Al preguntarle por las claves de su metodología a la hora de arrancar un proyecto con una empresa nueva, Marc Tarral destaca tres puntos de partida que siempre tienen presente en InstaLean, la empresa que fundó y que está formada por un equipo de ingenieros industriales: Somos implantadores y transformadores de la industria, no solo meramente consultores.

Hacemos que las cosas ocurran, implantando metodologías y herramientas ágiles propias. Al haber estado en la piel del cliente y del consultor durante el inicio de nuestras carreras profesionales, actuamos como directores de transición liderando y ejecutando los proyectos. Nos centramos más en la ejecución que en la recomendación o consultoría.

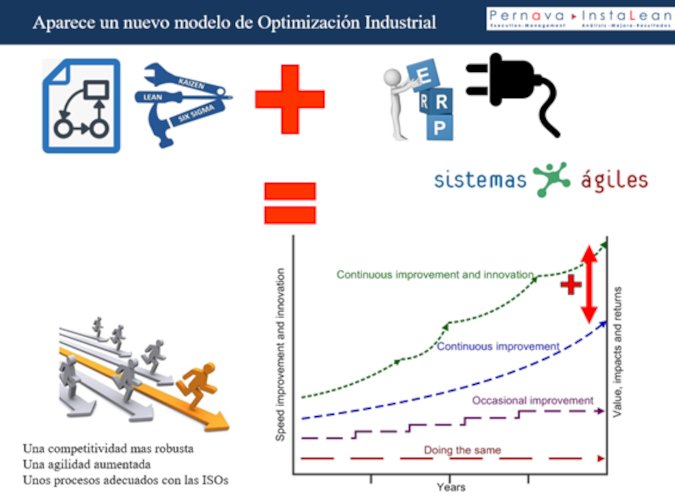

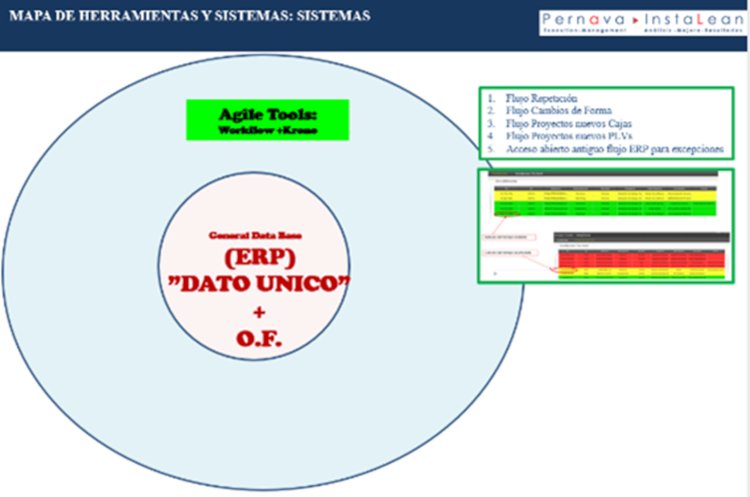

Para Tarral, hay 10 palancas principales de optimización industrial efectivas para el sector gráfico. Cuatro de ellas se ejecutan en el entorno de las oficinas –el 50% del tiempo de procesos se encuentra en los departamentos de oficinas– y las seis palancas restantes son las correspondientes a las plantas industriales. Algunas de las palancas se desarrollan a través de softwares, lo que el experto denomina “sistemas ágiles”, mientras que en otras utilizan otras herramientas de reingeniería.

Palancas de mejora indispensables en oficinas

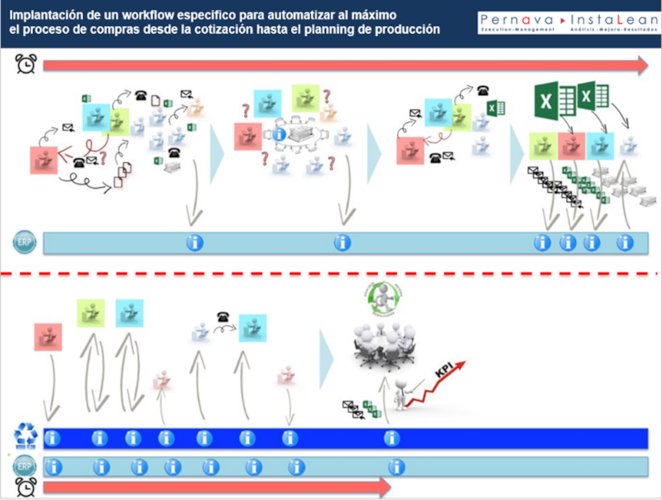

1. Subasta de compras:

El objetivo es eliminar el 95% del trabajo administrativo en la búsqueda y elección de un proveedor, automatizando las tareas a través de una herramienta de flujo de compra que establece comparativas entre los diferentes proveedores.

2. Procesos ágiles de pre-venta

Se trata de que cada producto de la empresa siga unos procesos específicos y adecuados al tipo de producto que es. Por ejemplo, no es lo mismo una empresa de packaging que fabrica envases para el sector farmacéutico que otra que produce packaging alimentario u otro tipo de envases. En función del tipo de empresa se personalizan los procesos, con pasos lógicos para la buena ejecución de la pre-venta, que va desde la detección de la necesidad/oportunidad hasta la entrega del presupuesto y su aceptación por parte del cliente.

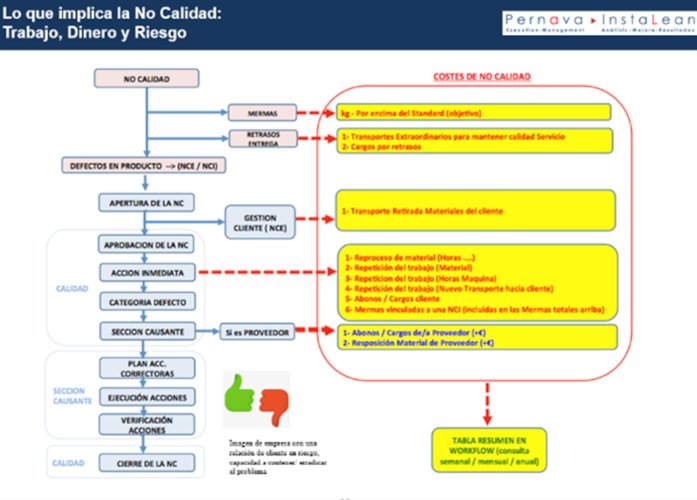

3. Workflow de calidad

En esta palanca se pone el foco en conocer de forma precisa los componentes del coste de calidad y eliminar el trabajo administrativo gestionado con la resolución de reclamaciones -internas y externas- y hacer un seguimiento de la mejora continua detrás de cada problema relacionado con la calidad.

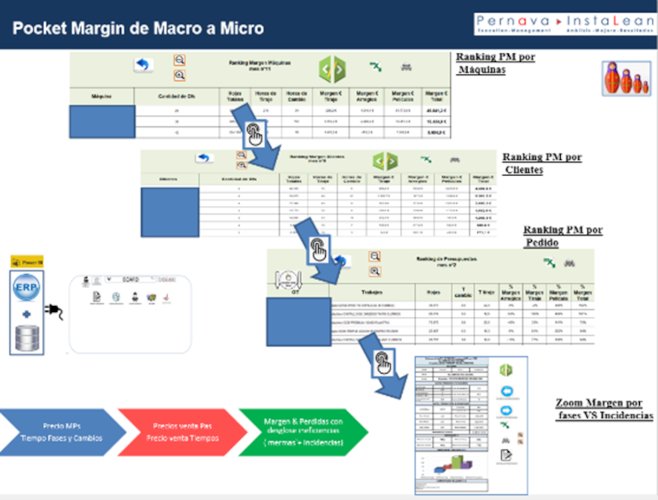

4. Smart Reporting de Pocket Margin

Este punto consiste en tener una fotografía real y detallada de los márgenes y costes de producción. La pregunta a hacer es ¿dónde gano y dónde pierdo? y relacionar la cuenta de resultados con la planta industrial.

La razón de separar las palancas en oficinas y en planta se debe a que se aplican tecnologías diferentes: en una planta la ergonomía es el puesto de trabajo y en una oficina la ergonomía es del sistema informático. Tarral explica que actualmente encuentra más áreas de mejora en oficinas porque las plantas están cada vez más optimizadas.

Palancas de mejora en la planta industrial

5. Reporting y GAP

En esta área se pone el foco en generar autonomía de detección de mejoras e implantación de soluciones. Es decir, que la propia plantilla, con sus trabajadores, sea capaz de mejorar la planta de forma autónoma sin ayuda externa: cómo con los propios recursos que tienen pueden mejorar lo que tienen gracias a técnicas de resolución de problemas.

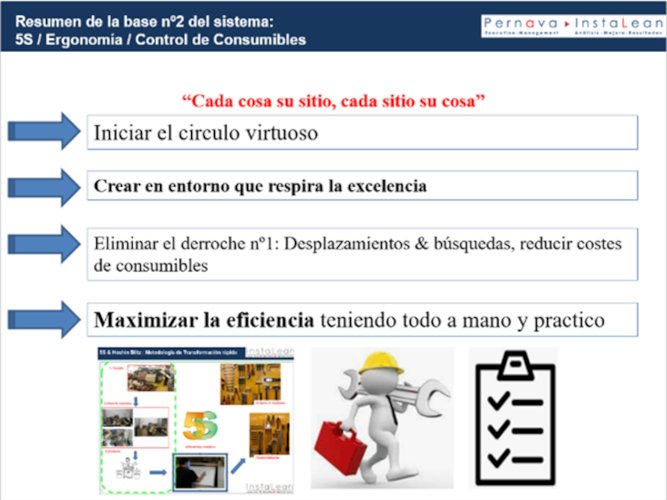

6. 5S

La mejor imagen gráfica de esta palanca es la idea de convertir a la planta en un quirófano, o lo que es lo mismo: cada cosa en su lugar y cada lugar para una cosa.

Para ello, el objetivo es renovar el entorno productivo utilizando técnicas 5S & Kanban, que, explicado de forma muy básica, sería eliminar lo innecesario, ordenar, limpiar, estandarizar y crear hábitos. A partir de aquí, además de dar un primer salto de eficiencia al eliminar derroches importantes, como búsquedas, desplazamientos inútiles, estrés físico y mental, podemos lograr un cambio psicológico por parte de los integrantes del equipo de trabajo.

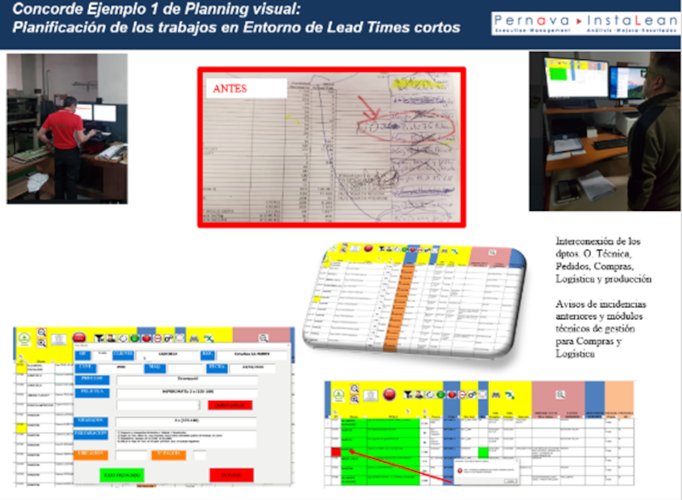

7. Planificación dinámica interdepartamental

El planteamiento es interconectar a todos los departamentos para tener un planning en tiempo real. En este punto lo importante es la sincronización de todas las áreas porque lo que suele pasar es que para producir un pedido hacen falta muchas autorizaciones de diferentes perfiles, y esto genera una carga de tiempo adicional. Esta herramienta, que vendría a ser el director de orquesta, permite visualizar el trabajo coordinado de 7 departamentos.

8. Mantenimiento colaborativo

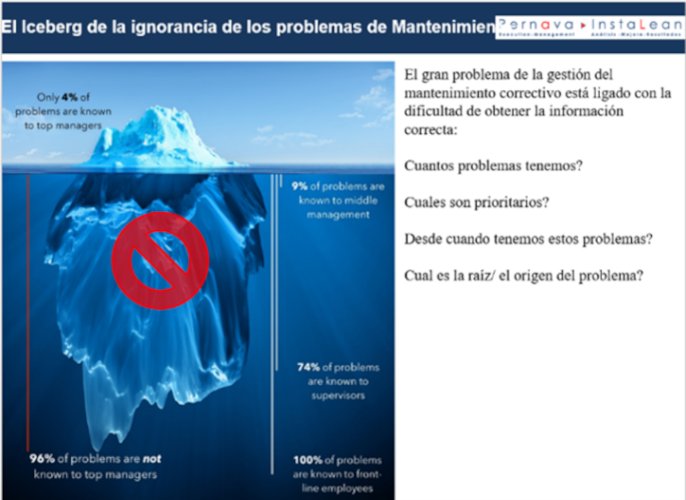

Los perfiles directivos suelen conocer un 4% de los problemas reales que saben los operarios en planta, y esto genera malestar y frustración en el equipo. La idea es dar visibilidad y transparencia a los problemas existentes de los activos productivos de la empresa, es decir, de todas las máquinas. Y es que al final la información más útil es la que está en las personas que conocen de primera mano el proceso de producción. El objetivo es aumentar el tiempo de disponibilidad de todas las máquinas de la planta y mejorar el clima laboral, llegando a poner técnicos del equipo de InstaLean si es necesario para verificar los procesos y que estén conectados con el equipo que vive estas situaciones.

9. Procesos frecuenciales de mantenimiento

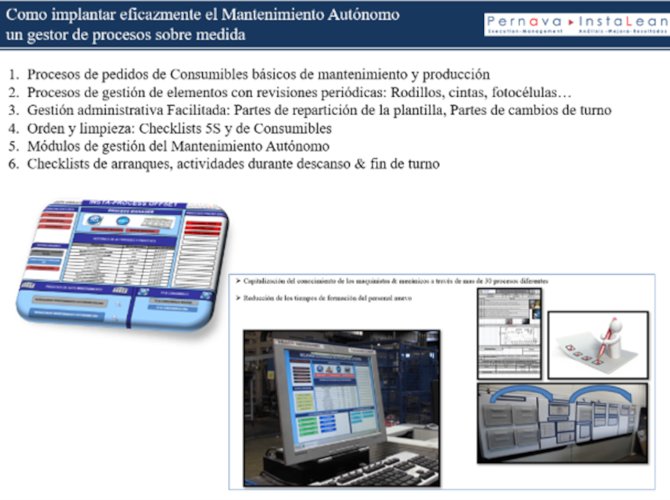

La idea es pasar de una organización con gente excelente y procesos mediocres a una organización con procesos excelentes y gente con sus talentos y áreas de mejora, como es lógico. La idea es establecer procesos en lo que tenga mucha relevancia la variabilidad y cambiarla por la frecuencia para que la gente no se olvide de ejecutar los procesos. Con ello se pretende capitalizar el conocimiento y crear una metodología a la hora de hacer las cosas, sistematizando procedimientos, e incluyendo esta sistematización en el mantenimiento autónomo de las máquinas.

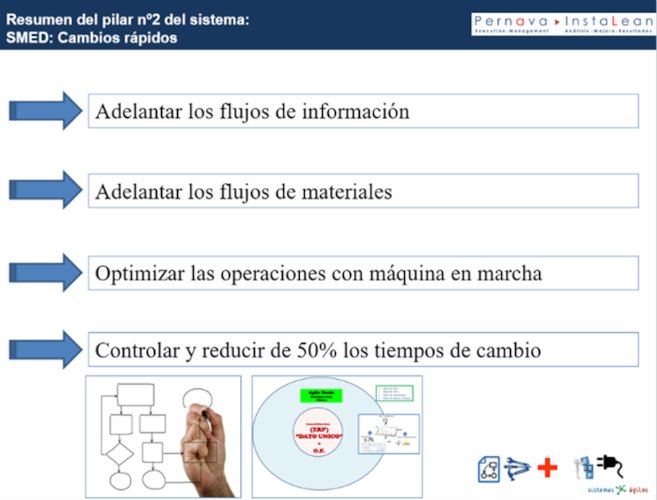

10. SMED

Aquí se aplica una técnica de optimización de los tiempos de cambios para producir lotes pequeños y ser muy flexibles con los clientes. Y es que no hay planta flexible si no hay eficiencia. La última palanca viene a ser resultado y consecuencia del buen cumplimiento de las palancas anteriores.

En función de la casuística de la empresa, es posible que se tenga que poner el foco en una palanca en concreto o que tenga determinadas áreas de mejora. Tarral también explica que hay palancas que llevan más tiempo que otras en función del alcance y de la situación de la empresa, y no es extraño encontrarse con un clima de descontento por parte de los trabajadores, que suelen trabajarlo en la palanca 5S. Normalmente en 14 meses consiguen implementar todas las palancas de plantas grandes.